-

110kV电力电缆电缆预处理步骤线缆基础知识 2020-07-16

1)切割电缆:将电缆临时固定于支架处。检查电缆长度,确保电缆在制作中间接头时有足够的长度和适当的余量。根据工艺图纸要求确定电缆最终切割位置,预留200 ~500mm余量,并分别做好标记,见图4-19所示。在标记处用锯子等工具沿电缆轴线垂直切断。

2)电缆护套处理:根据图纸与工艺要求确定电缆外护套剥除位置,将剥除位置以上部分的电缆外护套剥除。如果电缆外护套表面有石墨层,应按照图纸与工艺要求用玻璃片去掉一定长度。将外护套下的化合物清除干净。要求不得过度加热外护套和金属护套以免损伤电缆绝缘。

根据图纸与工艺要求,确定金属护套剥切点,如为铝护套,则从剥切点开始沿铝护套的圆周小心环切铝护套,并去掉切除的铝护套,具体要求如下:如为环形铝护套,可用刀具仔细地沿着剥除位置(宜选择在波峰处)的圆周锉断金属套,不应损伤电缆绝缘,护套断口应进行处理去除尖口及残余金属碎屑;如为螺旋形铝护套,可用刀具仔细地从刺除位置(宜选择在波峰处)起沿着波纹退后-节成环并锉断金属套,不应损伤电缆绝缘,护套断口应进行处理去除尖口及残余金属碎屑;如铝护套与绝缘之间存在间隙,也可采用特殊工具,控制好切割深度后连同外护套-起切除;铝护套表面处理完毕后,应在工艺要求的部位进行搪底铅。首先在铝护套表面涂-层焊接底料,然后在焊接底料上加一定厚度的底铅以便后续接地工艺施工。.如为铅护套则从剥切点处环切并去除。要求不得切入电缆线芯,打磨金属护套口去除毛刺以防损伤绝缘,具体要求如下:用刀具在金属套剥除位置环切--周,在须刺除的铅护套的全长上划两道相距10mm的轴向切口,用尖嘴钳剥除铅护套;轴向切口深度必须严格控制,严禁切口过深而损坏电缆绝缘。

3)电缆加热校直处理:交联聚乙烯电缆中间接头安装前应进行加热校直,对电缆表面进行加热,加热校直的温度(绝缘屏蔽处)宜控制在(75+3)C ,加热时间宜≥3 h。当电缆热透后保持- -定时间, 保温时间宜不小于60 min。去掉加热装置至少冷却8 h或冷却至常温后采用校直装置进行校直。通过加热达到下列工艺要求:110 kV及以上电缆,每400mm长,弯曲偏移应在2~5mm以内。如果发现电缆仍有非常明显的绝缘回缩,则必须重新加热处理。加热校直所需工具和材料主要有:温度控制箱热电偶、接线、加热带、校直管(宜采用半圆钢管或角铁)、辅助带材及保温材料等。

4)绝缘屏蔽处理:根据工艺和图纸要求,确定绝缘屏蔽层剥切点。用外半导电绝缘屏蔽层剥离器或玻璃片尽可能地剥去外半导电绝缘屏蔽层,再用玻璃片在交联聚乙烯绝缘和外半导电绝缘屏蔽层之间形成一定长度的光滑平缓的锥形过渡,如图4-20所示,过渡部分锥形长度宜控制在20 ~ 40 mm,绝缘屏蔽断口峰谷差宜按照工艺要求执行,如未注明建议控制在10 mm以内。要求外半导电屏蔽层剥离不要超过标记点。用外半导电绝缘屏蔽层剥离器剥离时不要试图一次就剥到规定直径范围。用玻璃片去掉绝缘表面的残留、刀痕、凹坑,尽可能使其光滑。过渡部分必须顺滑。打磨过绝缘屏蔽的砂纸绝对不能再用来打磨电缆绝缘。

为了提高绝緣屏蔽断口处电性能,可采用涂刷半导电漆方式(如图4-21a所示)或加热硫化方式(如图4-21b所示)对电缆绝缘下部.绝緣屏蔽进行镜面处理。半导电涂层应与电缆绝缘及绝缘屏蔽粘接可靠,表面光滑均匀,上端平整不起边。

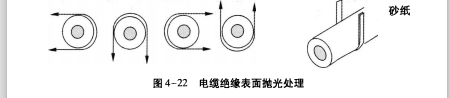

5)电缆绝缘表面的处理:电缆绝缘处理前应测量电缆绝缘以及预制件尺寸,确认上述尺寸是否符合工艺图纸要求。电缆绝緣表面应进行打磨抛光处理。根据工艺和图纸要求,打磨电缆绝缘,按工艺要求的顺序(先粗打再细磨)用砂纸将电缆绝缘抛光,110 kV交联电缆绝缘至少应打到400号砂纸。初始打磨时可使用打磨机或240号砂纸进行粗抛,并按照由小至大的顺序选择砂纸进行打磨,将粗砂纸的痕迹打光后再用更细的砂纸打磨。打磨时每一号砂纸应从两个方向打磨10 遍以上,直到上一号砂纸的痕迹消失,如图4-22所示。打磨完成后宜用平行光进行检查。要求绝缘表面没有杂质,凹凸起皱以及伤痕。完成绝缘处理后,根据厂商工艺要对外半导电绝缘屏敞层与绝缘之间的过渡进行精细处理,要求过渡平缓,不得形成凹陷或凸起。

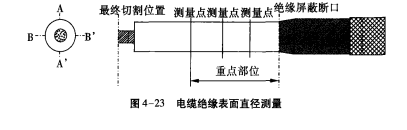

打磨抛光处理重点部位是绝緣屏蔽断口附近的绝缘表面。为确保界面压力,打磨处理完毕后必须进行电缆绝緣外径的测量,如图4-23所示。要求外径尺寸符合工艺及图纸尺寸要求,且测量点数及X-Y方向测量偏差满足工艺要求。测量时应多选择几个测量点,每个测量点宜测两次,确保绝缘表面的直径达到设计图纸所规定的尺寸范围,测量完毕应再次打磨抛光测量点去除痕迹。

关注“电缆宝”公众号

免费获取采购、招标、现货、价格最新信息

采购招标 | 现货市场 | 厂商报价